光導波路はSiO2(ガラス)層とSi(ケイ素)層とを堆積させて製作します。光には屈折率の高い部分に集まるという性質があります。ガラスは見た目にも透明ですので、屈折率は低く、およそ1.5程度の材料です(空気の屈折率に近い)。一方Siの屈折率は3.5程度と、ガラスに比べるとかなり高い屈折率になります。この屈折率差を利用することで、光は主にSi内に閉じ込められた状態で伝搬することになります。つまり、主に光が通るのはSi層となります。

ただし、このままでは積層方向にしか屈折率差がありませんので、まだ“光デバイス”として機能することはできません。そこでこの積層工程の後、上面から電子ビーム露光技術を用いて光回路パターン形状のマスクを形成します。光の通る道筋で、かつ、呼気成分をセンシングする機能を有する“光導波路”形状や、光の一部をモニターし、大部分は元に戻す“光カプラー”形状などは、この工程で形成されることになります。こうして電子ビーム露光技術で光回路パターンのマスクを形成したうえで、ドライエッチング(半導体を微細加工する技術)を行います。そうすると、光集積デバイスが完成するわけですが、実はそう簡単ではありません。特に光カプラーには、90 nm(注:1 nmは10億分の1 mに相当)という非常に小さい穴を沢山あける必要があります。一方で、センシング導波路領域は、その100倍以上のサイズに相当する1 µm(注:1 µmは100万分の1 mに相当)の深さに加工する必要があります。共に微細なサイズですが、そのスケールには相当の違いがあります。1 µmもの深さで、僅か90 nmの穴をあけることは、現在の半導体製造技術では不可能です。ですので、それぞれの加工は別工程に分けて加工していく必要があります。当然、電子ビーム露光工程も別々に行う必要性がありますし、ドライエッチング工程も完全に分ける必要があります。

ところで、現在のセンシング用光導波路の回路形状は、蚊取り線香のような形をしています。もっとも少ない面積で、多くの距離を稼ごうと試行錯誤した結果、この形にたどり着きました。このあたりは日本に生まれたことに感謝したいところです。

ドライエッチングを行う機械と、案内してくださったテクニカルスタッフの桒畑さん。加工時間の大半は、材料を真空状態にするために費やされる

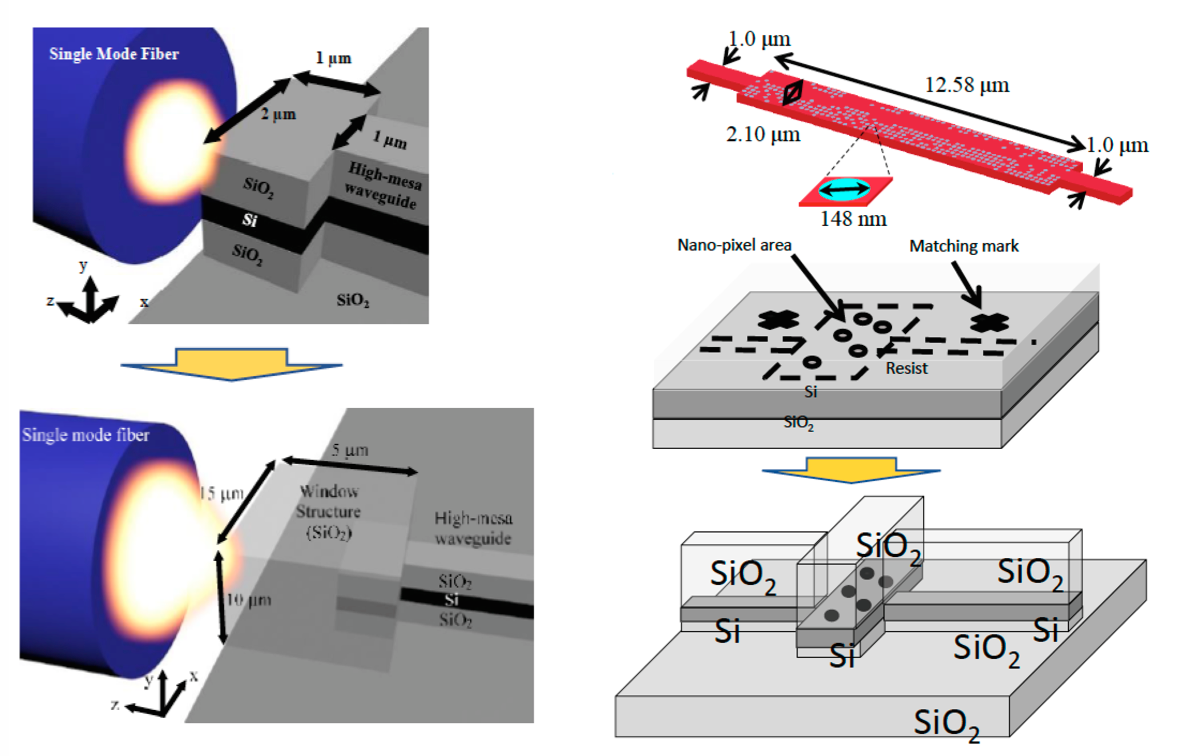

光集積回路素子の設計、製造技術について検討しました。設計では、光のさらなる低損失化構造を目的として、センシング導波路と外付けする光ファイバ接続を想定したスポットサイズ変換器、偏波回転素子、光カプラーの非対称光合分岐素子について検討しました。

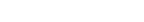

スポットサイズ変換器は、ウィンドウ構造を発案・検討した結果、光ファイバとの結合効率として、0.5dB程度の超低損失設計が可能になることが明らかになりました。偏波回転素子では、ナノピクセルを導波路内に設置することで偏波が回転することを確認したうえで、その性能向上を目指しました。その結果、偏波回転後のTMモードとTEモードとの間のモード消光比として少なくとも20dB以上を確保でき、センシング導波路との集積が可能となる構造設計を新たに明らかにしました。

光集積回路との接続─ウィンドウ構造の提案による低損失化(左)偏波回転子/センシング導波路集積構造検討(右)

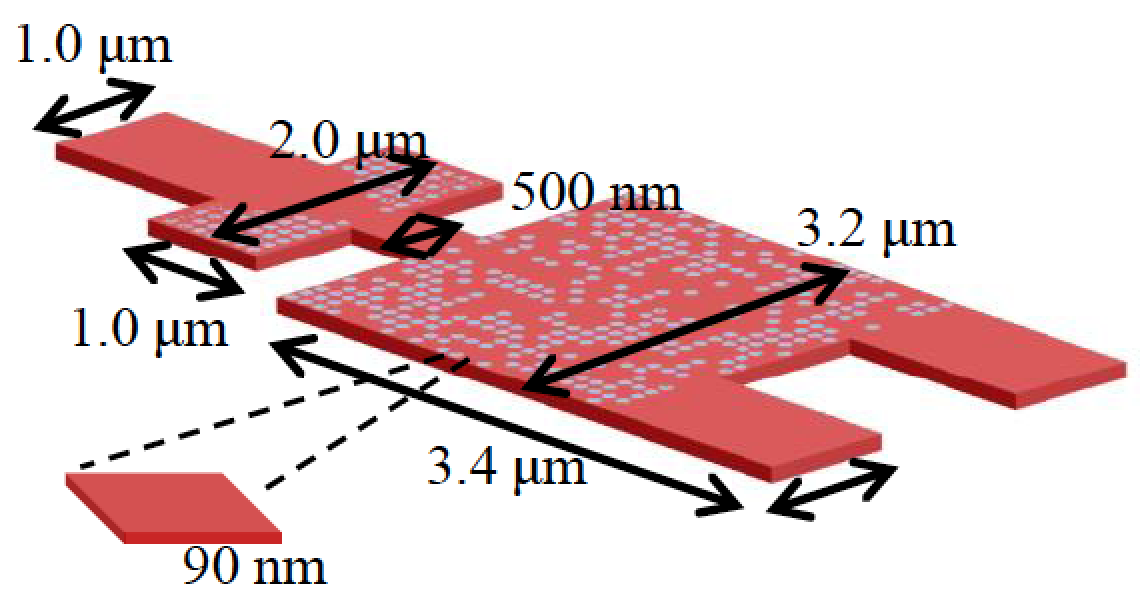

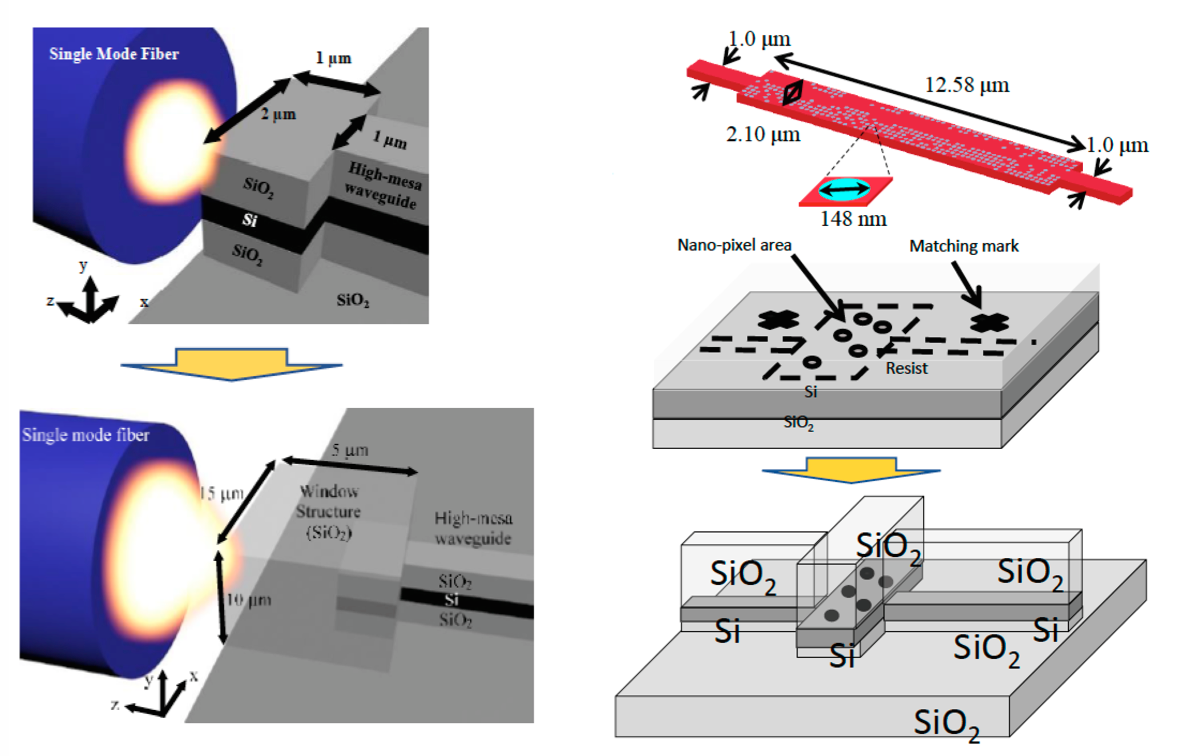

光カプラーは、分岐比として極めて非対称性の強い1:99の非対称カプラーを過剰損失1dB以下で実現できる構造設計を明らかにしました。これら3つの成果から、センシング導波路との集積を含めた光集積回路として、過剰損失を劇的に抑制できる見込みが得られました。

光カプラー設計

光集積回路との接続─ウィンドウ構造の提案による低損失化(左)偏波回転子/センシング導波路集積構造検討(右)

光集積回路との接続─ウィンドウ構造の提案による低損失化(左)偏波回転子/センシング導波路集積構造検討(右)

光カプラー設計

光カプラー設計