そうですね。この結果はインパクトが大きく、コンクリート工学会での論文賞等も頂きました.

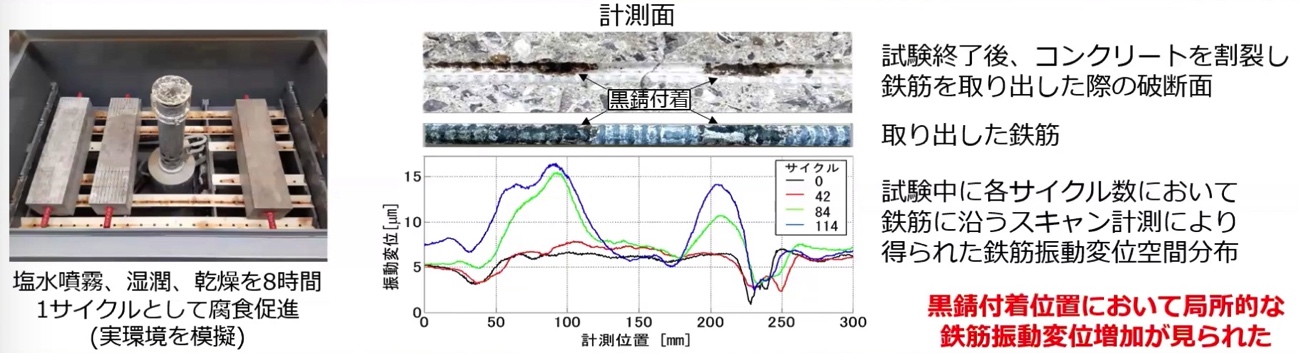

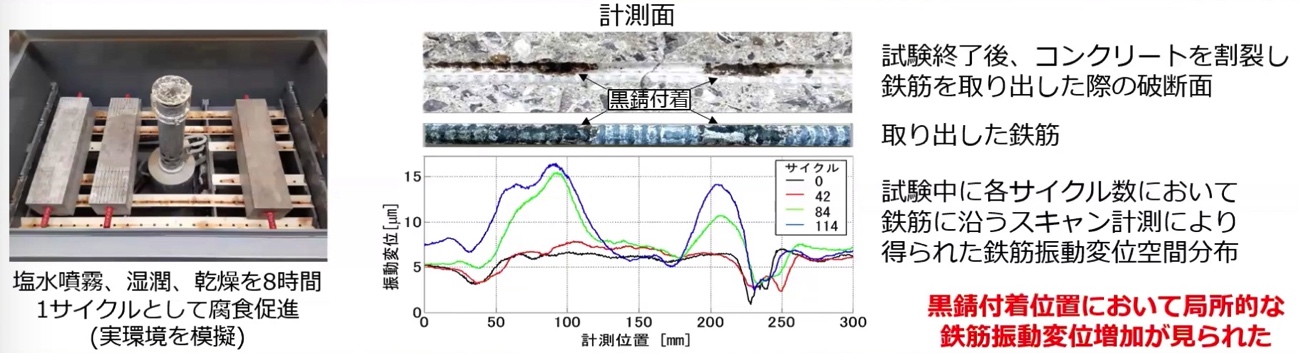

次に、腐食を促進させる専用の機械(複合サイクル腐食試験機)を用いて、塩水噴射・湿潤・乾燥を1サイクルとして、供試体の腐食を促進。一定サイクルごとに機械から取り出して、振動変位を調べてみました。すると、84サイクル目から局所的に振動変位が増加するようになりました。

さらに、実験後に供試体を割って内部を確認したところ、振動が大きかった位置と、層状黒錆(以下「黒錆」)の付着位置がほぼ一致することがわかりました。

黒錆には磁性があり、層状になっているため緻密な構造ではありません。これらの事実から、腐食部分の振動変位が大きいのは「腐食生成物の黒錆が動いているのでは?」という仮説が生まれました。

1サイクルは塩水噴霧15分、湿潤45分、乾燥300分の合計8時間。84サイクル目から振動変位が上昇し始め、108サイクル目では大きく増加した

乾湿を繰り返す日本の構造物の腐食生成物には、黒錆以外に、赤錆、黄錆、茶錆などが発生しますが、黒錆以外には磁性がありません。別の実験で、供試体に塩水をふりかける・外で乾燥させるという工程を繰り返し、より自然な形で腐食させることで赤錆が発生したものがありましたが、加振レーダの反応は曖昧なものでした。

そこで、黒錆の量が振動変位増加に関わっていると推察し、そのメカニズムを明らかにする必要が出てきました。加えて、装置の改良も必須でした。

ひび割れがなく酸素量の少ない環境においては、黒錆が多く発生することが知られており,乾湿繰り返しの多い日本のコンクリート構造物も該当する

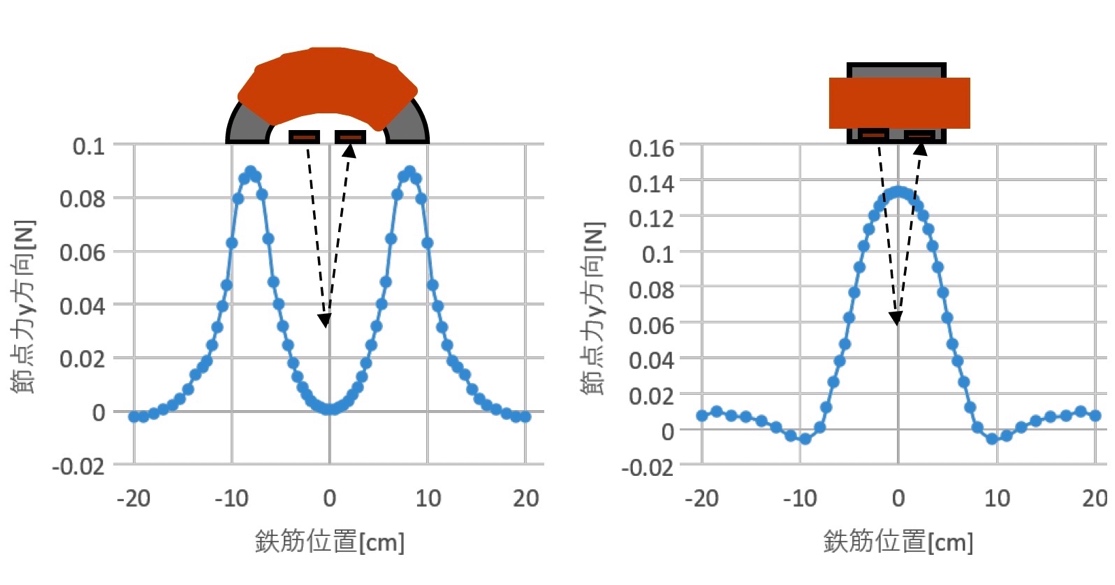

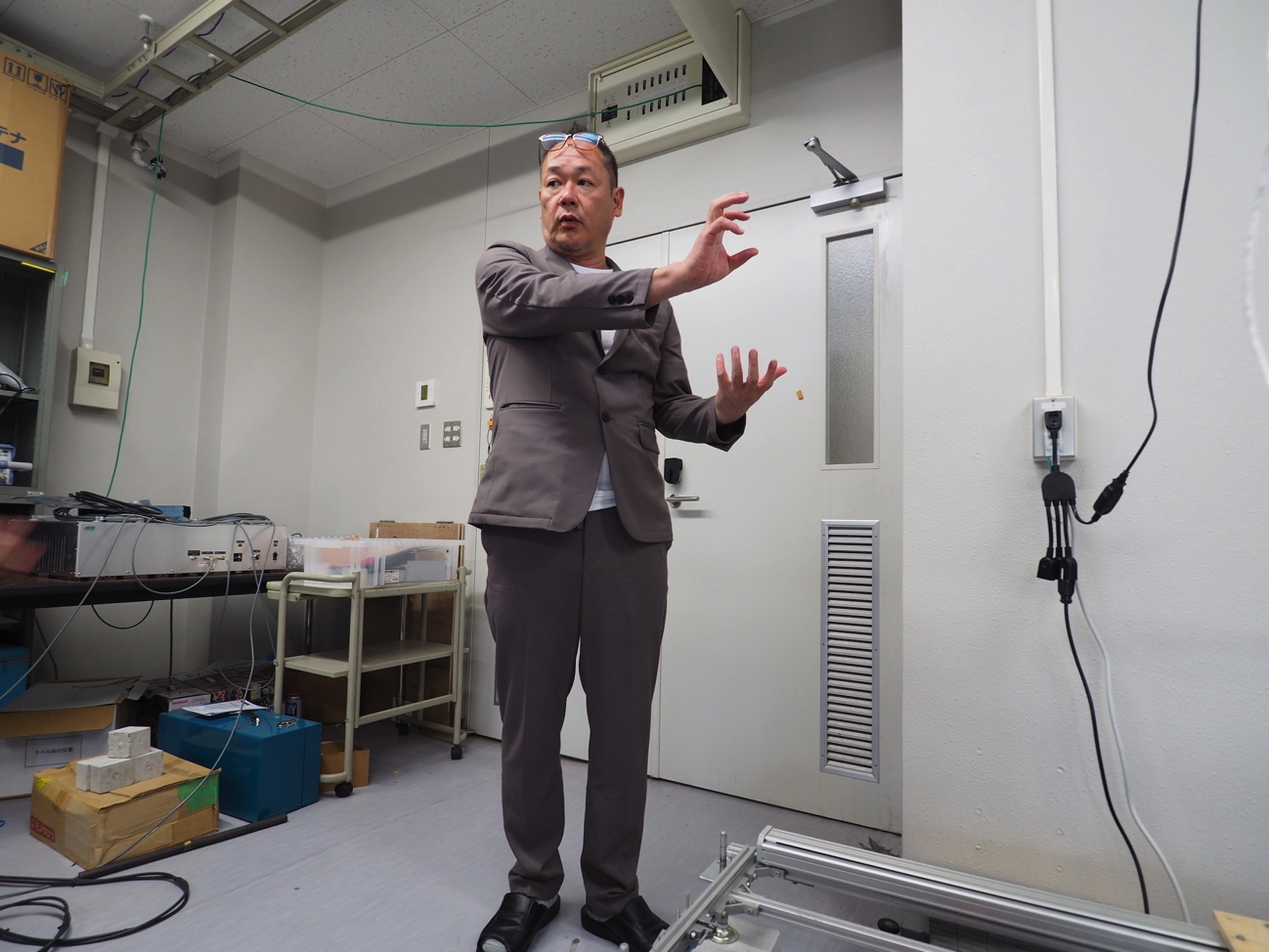

鉄筋自体が動くのであれば、振動変位を感知するアンテナの位置はどこでも問題ありませんでした。そのため、半円弧型のコイルのアーチの下、加振力が最も弱い位置にアンテナを配置していました。

しかし、局所的に発生した黒錆の振動を検知するのであれば、アンテナと加振の位置を合わせるべきだと考え、半円弧型から直方体型に変更しました。さらに、アンテナをコアの中に埋め込み、最も加振力が強い部分にアンテナを配置することで感度を高めました。

その結果、腐食している箇所と健全な箇所で、5倍程度の感度向上が出るようになりました。さらに、加振力が弱いほど違いが出やすくなったため、より少ない電流で計測できるようになりました。このことは,今まで8kg程度の重さだったコイルを4kg程度に半減できるなど、コイルの小型化にも貢献しました.

FEM解析によるコイル加振力分布の評価

1サイクルは塩水噴霧15分、湿潤45分、乾燥300分の合計8時間。84サイクル目から振動変位が上昇し始め、108サイクル目では大きく増加した

1サイクルは塩水噴霧15分、湿潤45分、乾燥300分の合計8時間。84サイクル目から振動変位が上昇し始め、108サイクル目では大きく増加した

ひび割れがなく酸素量の少ない環境においては、黒錆が多く発生することが知られており,乾湿繰り返しの多い日本のコンクリート構造物も該当する

ひび割れがなく酸素量の少ない環境においては、黒錆が多く発生することが知られており,乾湿繰り返しの多い日本のコンクリート構造物も該当する FEM解析によるコイル加振力分布の評価

FEM解析によるコイル加振力分布の評価